categorie: Elettricisti alle prime armi, Libri e video corsi di ingegneria elettrica ed elettronica, Elettricista industriale, Controller programmabili

Numero di visite: 32688

Commenti sull'articolo: 5

Linguaggi di programmazione PLC e piattaforma software di automazione CoDeSys

Prendi il compito più semplice come esempio: devi accendere la pressa 1 secondo dopo che l'operatore tiene contemporaneamente i due pulsanti nello stato premuto. Pertanto, garantiamo che entrambe le mani dell'operatore sono occupate e gli diamo il tempo di monitorare la prontezza della macchina. La soluzione più semplice è quella di collegare i contatti di entrambi i pulsanti in serie e mettere un relè elettronico con un timer. Se il timer consente la regolazione del tempo di ritardo, un tale schema fornirà una certa flessibilità del sistema, ma non troppo alto.

Prendi il compito più semplice come esempio: devi accendere la pressa 1 secondo dopo che l'operatore tiene contemporaneamente i due pulsanti nello stato premuto. Pertanto, garantiamo che entrambe le mani dell'operatore sono occupate e gli diamo il tempo di monitorare la prontezza della macchina. La soluzione più semplice è quella di collegare i contatti di entrambi i pulsanti in serie e mettere un relè elettronico con un timer. Se il timer consente la regolazione del tempo di ritardo, un tale schema fornirà una certa flessibilità del sistema, ma non troppo alto.

Qualsiasi condizione aggiuntiva, ad esempio il requisito di controllare la sequenza di pressioni dei pulsanti, ci metterà in una situazione difficile: saremo costretti a cambiare il circuito introducendo relè aggiuntivi. Questo non è un problema difficile, a condizione che tale necessità si presenti estremamente raramente.

Ma in condizioni di produzione competitiva, il tempo impiegato per un nuovo prodotto per entrare nel mercato è cruciale e quindi quando si tratta di produzione automatizzata flessibile, il riaggiustamento delle attrezzature deve essere effettuato rapidamente, con costi minimi.

Un ulteriore problema è l'aumento della complessità del sistema di controllo man mano che la produzione si sviluppa e compaiono funzioni aggiuntive (complicazioni dell'algoritmo operativo).

Qualsiasi specialista dell'automazione ha anche affrontato il problema della costruzione di un sistema di controllo per le apparecchiature in quell'area tematica di cui non ha abbastanza familiarità: la mancanza di una chiara spiegazione del problema, l'emergere di nuove condizioni quando vengono introdotte le apparecchiature, può rendere impossibile attuare con successo un progetto.

È stato necessario creare un dispositivo di controllo, il cui algoritmo di funzionamento potrebbe essere modificato senza ripetere lo schema di cablaggio del sistema di controllo e, di conseguenza, è nata un'idea logica per sostituire i sistemi di controllo con una logica di funzionamento "rigida" (un insieme di relè, regolatori, timer, ecc.) Con automi con logica di lavoro programmata. Così nato controllori logici programmabili (PLC). Per la prima volta, negli Stati Uniti furono utilizzati PLC per automatizzare la produzione di assemblaggi di catene di montaggio nell'industria automobilistica (1969).

Dato che la definizione di "controllore logico programmabile" era "programmabile", la domanda è sorta quasi immediatamente, come programmare il PLC?

I linguaggi di programmazione algoritmica dei computer di quel tempo erano orientati alla risoluzione di problemi computazionali. La professione di programmatore era considerata estremamente rara e difficile; non c'erano specialisti del genere in nessun sito di produzione. Un'opzione ideale sarebbe quella di tradurre automaticamente gli schemi circuitali delle macchine a relè in programmi PLC.

Perché no? Quindi nel PLC è apparso lingua dei circuiti di contatto a relè (RCS o LD nel diagramma ladder delle fonti inglesi). Il tecnico potrebbe "ridisegnare" il circuito di controllo sul display della stazione di programmazione PLC. Naturalmente, il diagramma è stato rappresentato non graficamente ma mediante simboli condizionali.

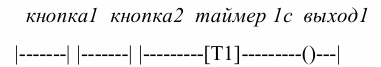

Ad esempio, l'attività sopra descritta può essere programmata come segue:

A sinistra ea destra in un tale programma vediamo bus di potenza verticali collegati da circuiti orizzontali. I circuiti possono essere costituiti dai loro contatti e da alcuni elementi aggiuntivi (ad esempio un timer) collegati in parallelo o in serie. A destra, ogni circuito termina con una bobina di relè. I contatti di questo relè possono a loro volta essere presenti in altri circuiti. Pertanto, è possibile rendere un circuito abbastanza complesso simile nella funzionalità a un circuito di relè reale.

Le prime stazioni di programmazione erano dispositivi molto ingombranti trasportati da più persone. Tuttavia, i PLC hanno iniziato a sostituire attivamente armadi ancora più ingombranti e, soprattutto, a relè con logica "rigida".

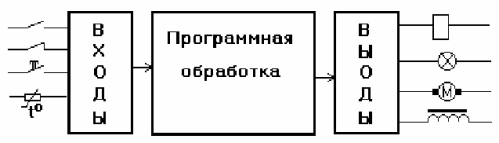

Fisicamente, un PLC è uno o più blocchi con una serie specifica di uscite e ingressi per il collegamento di sensori e attuatori (vedere la Figura 1).

La logica del suo funzionamento è descritta nel software ed è eseguita dal microprocessore incorporato. Di conseguenza, esattamente gli stessi PLC possono svolgere funzioni completamente diverse. Per modificare l'algoritmo operativo, non sono necessarie alterazioni hardware.

Fig. 1. Il principio di funzionamento del PLC

Lo sviluppo dell'elettronica ha portato alla straordinaria miniaturizzazione dei PLC. Oggi ci sono controller programmabili in miniatura dotati di un piccolo display e funzionalità di programmazione integrate, tali controller sono chiamati relè programmabili. I compiti tipici dei relè programmabili sono sistemi locali molto semplici con fino a una dozzina di ingressi e diverse uscite di relè di potenza.

Scrivere un programma più complesso utilizzando il telecomando integrato non è facile. Allo stesso modo, possiamo facilmente digitare il testo SMS sulla tastiera di un telefono cellulare, ma anche l'immissione di più pagine di testo, per non parlare di grandi volumi, sembra problematica. Per questo, ci sono personal computer (PC) che offrono condizioni di lavoro molto più confortevoli per le persone.

Un moderno PLC può sostituire dozzine di regolatori, centinaia di timer e migliaia di relè. L'uso di un PC per programmare un tale sistema non è affatto difficile. L'utilizzo del PC come stazione di programmazione PLC è oggi la soluzione dominante. Ciò non solo semplifica la programmazione, ma risolve anche i problemi di archiviazione dei progetti, preparazione della documentazione, visualizzazione e modellazione. Il computer offre uno strumento universale conveniente per programmare le attività locali più semplici su un PLC, nonché per un sistema di controllo automatico del processo.

Si noti che quando si parla di programmazione PLC, torniamo sempre a come rendere questo processo semplice e conveniente per l'uomo. Sembrerebbe che una volta che un PLC programmato funzionerà per anni e non è molto importante che il suo programma sia bello, la cosa principale è che funzioni bene.

Sfortunatamente, non è così. La necessità di modificare il programma nel PLC si presenta regolarmente a volte e inaspettatamente. Pertanto, dovrebbe essere scritto in modo che ogni persona, non solo il suo autore, possa capirlo rapidamente e apportare rapidamente i miglioramenti necessari. Dire che i programmi sono scritti per il PLC non è del tutto corretto.

Tutti i programmi sono scritti dall'uomo e sono destinati alla lettura umana. Qualsiasi strumento di programmazione fornisce infine le istruzioni del microprocessore nei suoi codici macchina. Non c'è differenza per lui in quale lingua è scritta il programma.

Menzionato sopra Linguaggio LD è stato inventato negli Stati Uniti durante il periodo di automazione dei relè. La moda per i PLC è arrivata in Europa un po 'più tardi, quando gli armadi relè erano già stati sostituiti con successo con armadi con circuiti logici. Pertanto, è nata la necessità di inventare altri linguaggi di programmazione comprensibili per una nuova generazione di ingegneri.

Quindi in Germania apparvero lingue di semplici istruzioni testuali simili a assembler (IL). In Francia, grafica linguaggi dello schema a blocchi funzionale (FBD) e diagrammi di alto livello che descrivono le fasi e le condizioni delle transizioni (Graphset, SFC moderno). Sono stati utilizzati anche i linguaggi utilizzati per la programmazione dei computer (Pascal, Basic). Alla fine degli anni settanta si sviluppò una situazione estremamente difficile.

Ogni produttore di PLC (incluso in URSS) ha sviluppato il proprio linguaggio di programmazione, quindi i PLC di produttori diversi erano incompatibili con il software, inoltre c'era un problema di incompatibilità hardware. Sostituire un PLC con un prodotto di un altro produttore è diventato un grosso problema.L'acquirente di PLC è stato costretto a utilizzare i prodotti di una sola azienda o a spendere energia per l'apprendimento di lingue diverse e mezzi per l'acquisizione di strumenti adeguati.

Di conseguenza, nel 1979, nell'ambito della Commissione elettrotecnica internazionale (IEC), è stato creato un gruppo speciale di esperti tecnici sui problemi dei PLC. Le è stato affidato lo sviluppo di requisiti standard per hardware, software, regole di installazione, test, documentazione e comunicazioni PLC.

Nel 1982 è stata pubblicata la prima versione bozza dello standard, che ha ricevuto il nome IEC 1131. A causa della complessità del documento risultante, è stato deciso di dividerlo in più parti, la terza parte dello standard "Linguaggi di programmazione PLC" è dedicata alle questioni di programmazione.

Dal momento che la IEC è passata a 5 notazioni digitali dal 1997, il nome corretto per la versione internazionale della parte standard dedicata ai linguaggi di programmazione PLC è IEC 61131-3. Il gruppo di lavoro IEC ha preso una decisione piuttosto originale. Dall'intera varietà di linguaggi di programmazione PLC esistenti al momento dello sviluppo dello standard, sono stati identificati 5 linguaggi maggiormente utilizzati.

Le specifiche della lingua sono state finalizzate in modo che sia diventato possibile utilizzare un insieme standardizzato di elementi e tipi di dati nei programmi scritti in una di queste lingue. Questo approccio alla IEC è stato criticato più di una volta, ma il tempo ha dimostrato la correttezza di questa decisione.

L'implementazione di un tale approccio ha permesso di attirare specialisti provenienti da vari settori di conoscenza (e, che è particolarmente importante, di varie qualifiche) per programmare lo stesso PLC: specialisti di automazione dei relè (e persino elettricisti) programmazione in LD, specialisti nel campo dei circuiti a semiconduttore e controllo automatico per i quali la lingua abituale è FBD, programmatori con esperienza nella scrittura di programmi per computer in linguaggio assembly (corrisponde al linguaggio IL per PLC), in linguaggi di alto livello (linguaggio ST), anche quelli lontani dal I tecnici di programmazione hanno ottenuto il loro strumento di programmazione: il linguaggio SFC.

Sebbene l'introduzione dei sistemi di programmazione IEC non abbia completamente abbandonato i servizi dei programmatori professionisti (tuttavia, questo obiettivo non è stato fissato), ma ha ridotto i requisiti di qualificazione e, di conseguenza, i costi di pagamento per il lavoro dei programmatori PLC. La standardizzazione delle lingue ha permesso (almeno parzialmente) di risolvere il problema della dipendenza dell'utente PLC da un produttore specifico.

Tutti i moderni PLC sono dotati di strumenti di programmazione IEC 61131-3, che semplificano il lavoro degli utenti dei controller (è possibile utilizzare PLC di varie aziende senza costi di riqualificazione) e allo stesso tempo rimuovono una serie di problemi per i produttori di PLC (è possibile utilizzare componenti PLC di altri produttori).

Lo standard ha notevolmente ampliato le opportunità nel mercato del lavoro per uno specialista nella programmazione di PLC. Proprio come un meccanico con un set standard di strumenti può eseguire la riparazione di qualsiasi parte (tranne non standard) di una macchina di qualsiasi azienda, uno specialista che ha studiato le lingue della IEC 61131-3 sarà in grado di capire il programma di qualsiasi moderno PLC. Ciò ha permesso di ridurre sia la dipendenza dell'azienda dallo specialista della programmazione PLC, sia lo specialista dell'azienda.

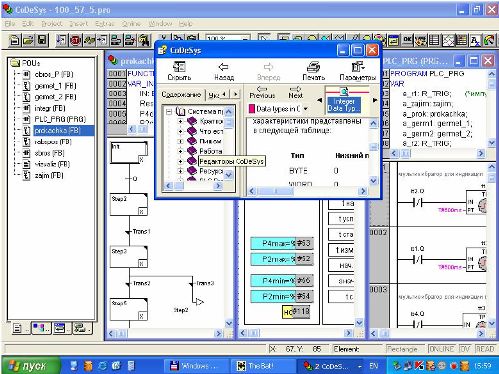

Oggi, la posizione di leader nel mercato dei sistemi di programmazione IEC è Complesso CoDeSys Società tedesca 3S-Smart Software Solutions GmbH. È utilizzato da 190 aziende in tutto il mondo, la maggior parte di queste aziende è leader nella produzione di apparecchiature e / o sistemi di automazione industriale.

In Russia, i PLC con CoDeSys sono ben noti agli specialisti; la gamma di prodotti fabbricati sotto il controllo di questi PLC è enorme CoDeSys include 5 editor specializzati per ciascuno dei linguaggi di programmazione standard:

-

Elenco delle istruzioni (IL),

-

Diagrammi a blocchi funzionali (FBD),

-

Circuiti di contatto relè (LD),

-

Structured Text (ST),

-

Grafici a funzioni sequenziali (SFC).

Gli editor sono supportati da un gran numero di strumenti ausiliari che accelerano l'input del programma. Si tratta dell'assistente all'input, della dichiarazione automatica delle variabili, della correzione intelligente dell'input, dell'evidenziazione del colore e del controllo della sintassi durante l'input, il ridimensionamento, il posizionamento automatico e il collegamento di elementi grafici.

In un progetto, è possibile combinare programmi scritti in diversi linguaggi IEC o utilizzarne uno. Non ci sono requisiti speciali per la scelta di una lingua. È dovuto esclusivamente alle preferenze personali.

La lingua più popolare in Russia è ST. Questo è un linguaggio di testo, che è un Pascal leggermente adattato. Il secondo linguaggio grafico più popolare è FBD, seguito da LD. Oltre agli strumenti di preparazione del programma, CoDeSys include un debugger integrato, un emulatore, strumenti di visualizzazione e gestione dei progetti, PLC e configuratori di rete.

L'incarnazione di un'altra idea inaspettata, generata collettivamente dagli utenti di CoDeSys, è stata l'associazione volontaria di produttori di PLC che supportano CoDeSys nell'organizzazione no profit CoDeSys Automation Alliance (CAA). L'essenza dell'idea è trasformare i produttori di prodotti per l'automazione industriale che supportano CoDeSys in partner (per quanto possibile in un mercato competitivo) e neutralizzare le conseguenze della concorrenza tra produttori per gli utenti di PLC.

Invece di creare deliberatamente ostacoli tecnici che impediscono agli utenti di utilizzare facilmente i prodotti di un'altra società, i membri della CAA adottano deliberatamente misure per garantire la compatibilità dei loro prodotti.

L'utente può essere sicuro che il suo programma applicativo CoDeSys funzionerà in qualsiasi controller di qualsiasi società che sia membro di CAA. L'utente può essere sicuro che gli strumenti che usano (CoDeSys) sono stati verificati da migliaia di utenti in tutto il mondo. L'utente può sempre discutere delle proprie difficoltà e ottenere aiuto reale da una vasta gamma di colleghi che hanno esperienza nella risoluzione di tali problemi.

Brokarev A.Zh., Petrov I.V. Azienda "PROLOGO"

Vedi anche su electro-it.tomathouse.com

: