categorie: Condividere l'esperienza, A proposito di elettricisti e non solo, Elettricista industriale

Numero di visite: 31652

Commenti sull'articolo: 4

Modernizzazione dell'azionamento della valvola o inversione del motore del condensatore. Giorni lavorativi del gruppo di strumentazione e automazione

Probabilmente tutti hanno visto la solita valvola meccanica. È sufficiente in qualsiasi cortile di un condominio guardare la conduttura del riscaldamento per vedere almeno due valvole a saracinesca contemporaneamente.

Probabilmente tutti hanno visto la solita valvola meccanica. È sufficiente in qualsiasi cortile di un condominio guardare la conduttura del riscaldamento per vedere almeno due valvole a saracinesca contemporaneamente.

Anche senza entrare in gran parte del loro design e senza avere un'istruzione tecnica superiore, è facile capire che se si gira il volantino, un'otturatore si sposta all'interno del tubo, bloccando il flusso dell'acqua. È da ciò che un tale meccanismo di valvole per tubi e valvole “si muove” e viene chiamato “valvola”. Il dispositivo di una piccola valvola meccanica è mostrato nella Figura 1.

L'uso di tali valvole "manuali" è giustificato solo in quei casi in cui la valvola viene utilizzata molto raramente, caso per caso, e il loro numero è piccolo. Ad esempio, bloccare la sezione della tubazione in caso di incidente. Bene, un tubo di distribuzione o un montante scorreva da qualche parte nel seminterrato della casa!

Quando la valvola è un elemento del processo tecnologico, deve essere utilizzata spesso (più volte all'ora, o anche più spesso), e il numero di valvole è in decine, o addirittura centinaia, vengono utilizzate valvole elettriche.

L'acquedotto in una piccola città ha solo così tante valvole. Quasi tutti sono meccanizzati, controllati da una semplice pressione di un pulsante o da un controller di un sistema di automazione della fornitura d'acqua.

Figura 1. Dispositivo di scatto meccanico

Di norma, un motore elettrico trifase viene utilizzato nell'azionamento elettrico della valvola, la cui potenza e il cui tipo sono determinati dal diametro del tubo (100 ... 800 mm e forse più), su cui è installata la valvola: maggiore è il diametro del tubo, maggiori sono le possibilità di ricevere il titolo onorario di una conduttura d'acqua.

Ma poi un giorno ho dovuto installare una valvola elettrificata sul tubo dell'acqua con un diametro di 400 mm per sostituire quella vecchia, che era diventata inutilizzabile. E qui è successa la confusione, ma prima le prime cose.

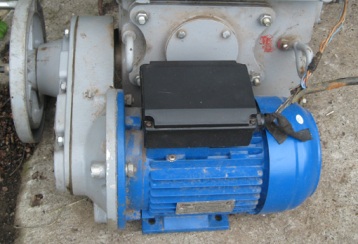

Figura 2. Cambio con motore.

La valvola stessa, ovviamente, è nel pozzo, la figura mostra solo il gruppo motore con il cambio. Una scatola di plastica nera in cima al motore si nasconde sotto morsettiera per il collegamento dei fili. Si presumeva che non ci fosse nient'altro che le viti per collegarsi lì: come al solito, tre fili erano avvitati e la cosa era fatta. Ma un'autopsia ha dimostrato che ciò non è del tutto vero.

Non menzionerà quelle parole "lusinghiere" che sono state espresse al reparto forniture. Nulla si dirà anche del lavoro degli elettricisti che non sono riusciti a collegare questo miracolo della tecnologia. Di conseguenza, il compito è stato affidato Gruppo di strumentazioneche ha completato il caso con successo.

Le foto sono state scattate in ordine, quindi alcune mostrano mani e persino scarpe dei partecipanti all'impresa lavorativa descritta. Dopo questa digressione lirica, possiamo continuare la storia di ciò che è successo a vedere e fare.

Figura 3. Scatola morsettiera del motore.

Un condensatore stava comodamente nella scatola, una morsettiera con ponticelli era posizionata e una targhetta in alluminio sul lato del motore diceva che si trattava di un motore a induzione AIRE 80С4 con una potenza di un chilowatt e mezzo, con un condensatore di 45 MKF e altre informazioni altrettanto importanti.

Figura 4

All'interno del coperchio della morsettiera, un po 'storto, c'era un pezzo di carta con uno schema di collegamento del motore. Secondo questo schema, il senso di rotazione del motore viene modificato reinstallando i ponticelli.

Figura 5

Tale connessione è valida solo se la direzione di rotazione non cambierà mai: una volta selezionata la direzione di rotazione richiesta con i ponticelli, si esce. Come buon esempio, puoi ricordare almeno una sega circolare: gira tutto il tempo in una direzione, grazie per quello.

E chi riorganizzerà questi ponticelli quando si controlla la valvola? Pertanto, era necessario sviluppare un circuito inverso basato sull'avviatore magnetico reversibile unificato PML 2621-BMM, che era già disponibile e utilizzato con la valvola precedente.

In una scatola comune sono combinati due avviatori magnetici, un relè termico e tre pulsanti di controllo. Oltre a tutto ciò, esiste un blocco meccanico dall'azionamento di due avviatori contemporaneamente. In generale, un design abbastanza confortevole.

Figura 6

In questa figura, lo starter smontato che verrà rifatto per controllare il motore del condensatore viene mostrato in forma disassemblata. Gli avviatori vicini sono progettati per controllare altre valvole.

Motore a condensatore inverso. Parte di potenza

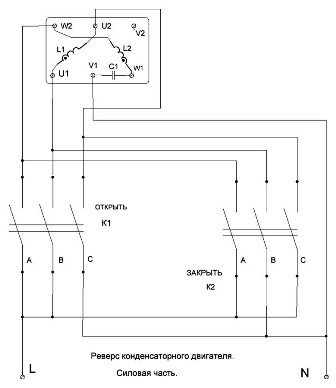

Lo schema circuitale dell'avviatore di retromarcia è stato sviluppato dal capo del gruppo di strumentazione e automazione, il compagno Sukhov S.Yu. La Figura 7 mostra la parte di potenza del circuito.

Figura 7

L'alimentazione viene fornita al circuito vendendo L e N, che significa rispettivamente fase e fili neutri. La fase viene fornita al motore solo quando viene attivato uno degli avviatori e il filo neutro viene alimentato direttamente al condensatore C1, il che è pienamente coerente con le misure di sicurezza elettrica. Per collegare il motore erano necessari quattro fili.

La tensione di rete viene fornita, ovviamente, attraverso un interruttore automatico. Inoltre, avviatore magnetico unificato contiene relè termico. Per semplificare il disegno, questi elementi non sono mostrati nel diagramma.

La morsettiera sul motore è mostrata nel rettangolo nella parte superiore del circuito. Tutte le designazioni dei terminali e la loro posizione sono pienamente coerenti con ciò che si può vedere all'interno della scatola dei terminali. Viene mostrato anche il terminale V2, che non viene utilizzato. Gli avviatori magnetici sono indicati sul circuito come “CLOSE” e “OPEN”, che consente un ulteriore utilizzo del circuito senza molta tensione di memoria.

Il funzionamento del circuito è più semplice da considerare se si presume che il motore sia alimentato da corrente continua. Naturalmente, il motore del condensatore CC non funzionerà, ma se assumiamo che si tratti di un valore istantaneo di corrente alternata, la descrizione proposta può essere considerata del tutto corretta. Per essere ancora più precisi, il diagramma mostra il momento in cui il semiperiodo positivo della tensione di rete agisce sul filo L.

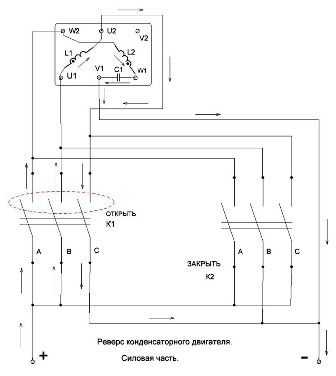

La Figura 8 mostra il funzionamento del motore in modalità "APERTO".

Figura 8

Apertura della valvola

I conduttori L e N sono sostituiti da + e -, quindi, seguendo la direzione del flusso di corrente, che è mostrato nel diagramma da frecce, non è difficile: la corrente va da "più" a "meno". I contatti di avviamento APERTI sono cerchiati in un ovale rosso punteggiato, che indica che lo starter è acceso e i contatti sono chiusi.

La tensione di alimentazione dal terminale positivo attraverso un contatto chiuso A dell'avviatore K1 viene fornita al terminale W2, passa attraverso la bobina L2, il terminale W1, il condensatore C1 e ritorna al meno della fonte di alimentazione attraverso il terminale V1. Tutto, il circuito è chiuso, la corrente va.

Prestare attenzione alla direzione della corrente attraverso la bobina L2 e il condensatore C1: quando si avvia lo starter “CLOSE”, questa direzione non dovrebbe cambiare.

Attraverso il terminale B dell'avviatore "APERTO", viene fornita una tensione positiva al terminale U1, passa attraverso la bobina L1 e attraverso il terminale U2 e il contatto chiuso C dell'avviatore ritorna al terminale negativo della fonte di alimentazione. In questo caso, occorre prestare attenzione alla direzione delle correnti nelle bobine L1 e L2. Possiamo dire che le frecce si prendono cura l'una dell'altra, come se l'una stesse raggiungendo l'altra.

Valvola di chiusura

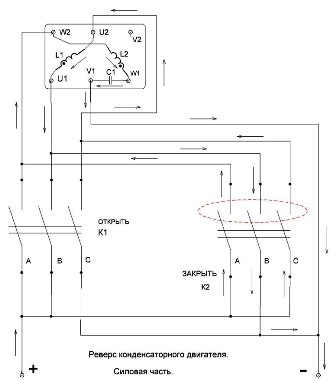

Il funzionamento del circuito in modalità "CHIUDI" si verifica all'accensione del motorino di avviamento K2.Questa posizione è mostrata nella Figura 9.

Figura 9

Come in Figura 8, i contatti dello starter acceso sono cerchiati in una linea tratteggiata rossa. Pertanto, supponiamo che tutti i contatti siano chiusi.

Attraverso il contatto chiuso A dell'avviatore “CLOSE”, la tensione di alimentazione viene fornita al terminale W2, passa attraverso la bobina L2, il condensatore C1 e attraverso il terminale V1 ritorna al polo negativo della fonte di alimentazione. Per essere più precisi, la corrente scorre dalla tensione. La direzione della corrente e mostrata nel diagramma dalle frecce. Va notato che la direzione della corrente nella bobina L2 è esattamente la stessa della Figura 8.

Ora vediamo cosa succede alla bobina L1. La tensione di alimentazione, ovviamente, significa "più", attraverso il contatto chiuso C dell'avviatore "CLOSE" entra nel terminale U2, la corrente passa attraverso la bobina L1, e attraverso il terminale U1 e il contatto chiuso B dell'avviatore "CLOSE" ritorna al "meno" della sorgente il potere. In questo caso, la direzione della corrente nella bobina L1 è opposta a quella mostrata nella Figura 8. Da questo possiamo concludere che per invertire il motore del condensatore è sufficiente cambiare la fase di una delle bobine, in questo caso sarà la bobina L1.

Tutta la descrizione precedente, così come gli ultimi due circuiti, è stata fatta partendo dal presupposto che un semi-periodo positivo della tensione di rete agisca sul conduttore di fase L. Prima o poi sulla linea L sarà un semiciclo negativo. Tutto funzionerà esattamente allo stesso modo, solo nelle immagini dovrai scambiare il più e il meno e la direzione di tutte le frecce sarà invertita.

Come ottenere la direzione di rotazione "giusta"

Il senso di rotazione del motore deve corrispondere ai pulsanti di controllo premuti: se si preme il pulsante “CLOSE”, la valvola dovrebbe chiudersi. Nel caso di un senso di rotazione "sbagliato", la valvola si apre al contrario.

Per correggere questo malinteso, è necessario cambiare il senso di rotazione, che può essere ottenuto commutando i fili sui morsetti U1 e U2. Per fare un confronto: quando si utilizza un motore trifase, la direzione di rotazione può essere cambiata commutando due fili qualsiasi, qui è specificato sopra.

Circuito di controllo

Con l'unità di potenza, tutto sembra essere chiaro. Resta solo da capire come tutto questo sarà gestito. È un dato di fatto, l'algoritmo di controllo della valvola a saracinesca è abbastanza semplice: hanno fatto clic sul pulsante "CHIUDI" e la chiusura è iniziata, che continua fino a quando l'interruttore di finecorsa "CHIUSO" scatta o viene premuto il pulsante "STOP". La stessa cosa accade quando la valvola viene aperta, - raggiunge il finecorsa e si ferma.

Di seguito è una descrizione del circuito di controllo di avviamento. In realtà, si tratta di un normale avviatore magnetico reversibile, che i giovani elettricisti sono invitati a riunire in concorsi di competenze professionali: assemblati correttamente - ottieni un premio!

Ma su questo schema ci sono diversi elementi specifici, in particolare i finecorsa, che vengono definiti semplicemente finecorsa in gergo professionale.

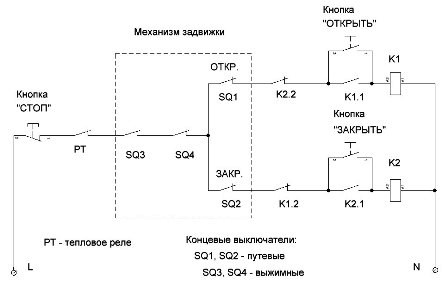

Seguendo questa tradizione, un termine del genere verrà usato di seguito. Il circuito stesso è mostrato nella Figura 10. Fondamentalmente, esso, il circuito, rimane lo stesso di quando si utilizza un motore trifase.

Figura 10. Circuito di controllo della valvola

Le bobine degli avviatori magnetici K1 e K2 sono progettate per una tensione di 220 V, quindi il circuito è alimentato dai fili di fase e neutro, rispettivamente indicati come L e N. È facile vedere che il filo di fase è collegato al circuito attraverso il pulsante STOP. Tale connessione è già buona in quanto quando si impostano i finecorsa di marcia, tenendo premuto il pulsante si diseccita l'intero circuito.

Quando si preme il pulsante “OPEN”, lo starter K1 viene acceso e i contatti K1.1 vengono impostati per l'autoalimentazione. Si apre il contatto K1.2 normalmente chiuso, che blocca l'inclusione dell'avviatore K2 quando viene premuto il pulsante “CLOSE”.

La valvola inizia ad aprirsi.L'apertura continua fino a quando l'interruttore finale SQ1 (OPEN) viene attivato, situato nel meccanismo della valvola o il pulsante STOP non viene premuto. I finecorsa situati nel meccanismo della valvola sono mostrati in un rettangolo tratteggiato nel diagramma.

Il funzionamento del circuito quando si preme il pulsante “CLOSE” è simile: lo starter K2 è acceso e la valvola continua a muoversi fino a quando l'interruttore SQ2 (CLOSED) scatta o viene premuto il pulsante “STOP”. Il contatto K2.2 blocca l'inclusione dello starter K1. Pertanto, è possibile modificare il senso di rotazione del motore della valvola solo dopo l'arresto del meccanismo.

Fine del rilascio

Direttamente nella valvola ad eccezione del finecorsa APERTO. e CHIUDI. ci sono anche interruttori di finecorsa di protezione SQ3, SQ4, chiamati anche rilascio. Funzionano quando la forza del meccanismo supera quella consentita: una molla viene compressa all'interno del meccanismo, il che porta al funzionamento di SQ3 o SQ4. Da qui il nome del trailer "release".

Una situazione simile si verifica più spesso in caso di malfunzionamento dei finecorsa SQ1 o SQ2: un malfunzionamento del meccanismo del microinterruttore o anche semplicemente dei contatti saldati. Questo succede abbastanza spesso.

Il funzionamento degli interruttori di rilascio della frizione ricorda un relè termico: dopo l'operazione, è necessario fare clic sul pulsante per riprendere il funzionamento dell'intero circuito. Solo in questo caso è necessario rimuovere manualmente la valvola da questa posizione, per la quale ogni valvola ha una maniglia speciale.

Sul circuito è presente anche un relè termico. Il suo contatto normalmente chiuso è indicato sul diagramma come RT - relè termico.

Collegamento al controller del sistema di automazione

È facile collegare un circuito di controllo simile al controller del sistema di automazione della fornitura d'acqua tramite relè intermedi digitare RP-21 o simili. È sufficiente collegare i contatti normalmente aperti dei corrispondenti relè in parallelo con i pulsanti “OPEN”, “CLOSE”. Per arrestare la valvola in serie con il pulsante STOP, è necessario attivare il contatto normalmente chiuso del relè intermedio CLOSE.

Affinché il controller possa "conoscere" la posizione della valvola, le giunzioni dell'accoppiatore ottico devono essere collegate alle estremità SQ1, SQ2.

Boris Aladyshkin

Vedi anche su electro-it.tomathouse.com

: